| 新聞資訊 | 發布日期:2022-4-3 發(fā)布者:91视频网站精工 |

TPU薄(báo)膜流延(yán)成型技(jì)術

關鍵詞:TPU,流延機

高分子材料工業共包含“原材料生產”(即樹脂、生膠,還包括半成品的(de)生產)和“製品生產(chǎn)”兩個係統。製品的生產(即(jí)加工工業)包含很多種類,如:TPU、PVC、PP、PC、ABS等。其中TPU是一種新(xīn)型的環保材料,相(xiàng)比較其他材料有其(qí)獨特的性能。被稱為“第三代橡膠”其獨特的性能,決定(dìng)了加工方法與其(qí)他材料略有不同。本文根據傳統材料的加工方法,結合(hé)自(zì)己的實踐(jiàn)經驗(yàn)。總結了適應TPU的加工(gōng)方法。

1、加(jiā)工成型用的原料及其配製

1.1 加工成型用(yòng)的原料

原料的選用一般選用擠出級TPU樹脂,MFR在20—60g/10min。樹脂(zhī)的牌號和類(lèi)型根據薄膜的用(yòng)途選定:如,需耐水解,做水上(shàng)產品用的薄膜,應選用聚醚型的TPU樹脂,國產的山東萬華的WHT8085;進口的路博潤的58219等。

1.2 原料(liào)的配製

1.2.1 配料

將(TPU)樹脂為主要(yào)原料和其他的輔助(zhù)材料按配方的要求,按一定的質量比計量(liàng)後,混合均勻稱為配料。

1.2.2 原料的混合

原料的混合(hé)是把以TPU樹(shù)脂為主要原料和其他一些輔助材料(製品成型用(yòng)料配方(fāng)中的材料),按配方要求計量後,在混合機中攪拌混合均勻;然後再按原料成型(xíng)工藝要(yào)求,直接投入到擠出機內(nèi)擠出成型。

1.2.3 物料的輸送

在TPU配混料的配製過程中(zhōng),要解決樹脂的(de)輸送與計量,目前多數采用氣動輸送係統。物料的氣動輸送一(yī)般以空氣為動力源,速率較高,且具備(bèi)機械輸送的多數(shù)優點,但受物料大小的限製。大塊、團塊、餅狀物料不能采用。

TPU樹脂的氣動輸送係統由負壓動力(lì)機組操作。它把(bǎ)TPU樹脂從大(dà)貯料倉中抽(chōu)吸出來,物料被抽提(tí)到過濾收集器,在這裏與氣(qì)流分開。從過濾收集器出來的物(wù)料,由於重力(lì)而落入儲料筒,通過氣流送入主(zhǔ)機。

1.2.4 物料的幹燥

幹燥是指利用加熱、熱風、真空等動力源,在物料的配(pèi)製或成型之(zhī)前(qián),除去原材料(合(hé)成樹脂和(hé)各種添加劑)中(zhōng)水分及(jí)其揮(huī)發物(wù)的工藝過程。

1.2.5 TPU分散體

TPU分散體所含組分有(yǒu)樹脂、分散劑、稀釋劑、膠凝劑、穩定劑、填充劑、著色劑、表麵活性劑以及為特殊目的而加入的(de)其他助劑等,關於分散體的具體配方,在以(yǐ)後的論文中會有詳細的介紹。

2、塑料薄膜擠出機

2.1 擠出機成型(xíng)生產應用

擠出機是塑料成型加(jiā)工的重要成型(xíng)方法之一,大部(bù)分熱塑性塑料都能用此法進行加(jiā)工。與(yǔ)其他成型方法相(xiàng)比,擠出成型有下述(shù)特點:生產過(guò)程是連續的,因而產品都是連續的,生產(chǎn)效(xiào)率高;應用範圍廣;投資少,收效快。

2.2 擠出機的分類

擠出機的分類(lèi)方法(fǎ)如下:按(àn)螺杆數目的多少可分為單(dān)螺杆擠出機、雙螺杆擠出機和多螺杆擠出機;按可否排氣分為排氣擠(jǐ)出機和非排氣擠出機;按螺杆的(de)有無可分為螺杆擠出機和無螺杆擠出機;按螺(luó)杆在空間的位置可分為臥式擠出機和立式擠出機 。

2.3 塑料薄膜擠出機的結構

塑料薄膜(mó)生產線上最常采用的(de)是非排氣(qì)臥式(shì)單螺杆擠出機,其次是排氣臥式單螺杆擠出機和雙螺杆擠出機(jī)。

在塑料(liào)流延薄膜生產線上,擠出機稱為主(zhǔ)機,由螺(luó)杆、機(jī)筒、料鬥、加熱(rè)冷卻係統、傳動係統(tǒng)、機架、電(diàn)氣控製係(xì)統和過濾網等組成,它是塑料擠出流延成型薄膜生產線的核心單元設備。

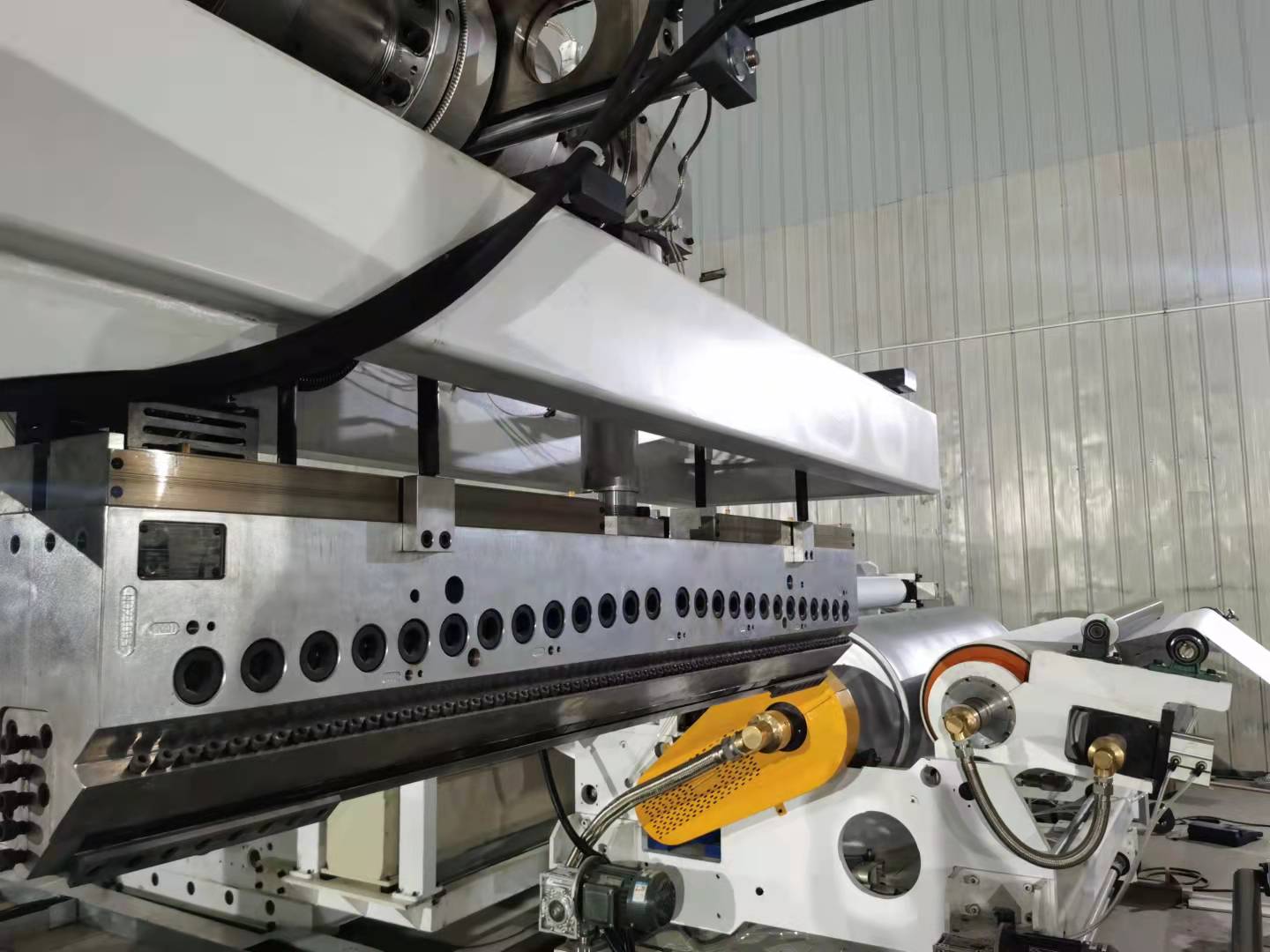

而其(qí)後(hòu)續設備,如(rú)模頭、流延機(jī)、測厚儀、電暈處理機、擺幅機構(gòu)、收卷機等統稱為塑(sù)料流(liú)延薄膜生產線輔機(jī)。

3、流延TPU薄膜的加工工藝及其參數

3.1 流延TPU薄(báo)膜的加工工藝

流延(yán)薄膜加(jiā)工工藝是樹脂經擠出機熔融塑化,從機頭(tóu)通過狹縫型模口擠出,使(shǐ)熔料緊貼在冷卻輥筒上,然後再經過拉伸、分切、卷取。流(liú)延法成型方式易於大型化、高速化和自動化,生產出來的薄膜透明度比吹塑薄膜好,厚薄精度高,薄膜均勻性好(hǎo),強度也高(gāo)20%~30%,可用於自動包裝,但所需設備投資(zī)較(jiào)大 。

3.1.1 擠出流(liú)延薄膜工藝流程和生產線(xiàn)主要裝置

(1)擠(jǐ)出機擠出(chū)機的規格決定薄膜的產量,規格較大時也(yě)可(kě)用?200mm的擠出機。由於流延薄膜的(de)高速化(huà)生產,因此,擠出(chū)機的規格至少選擇?65mm以上。螺杆結(jié)構多采用混煉結構,結構應能滿足邊角料回收的要求。螺杆的長徑比為25~33,螺杆壓縮比(bǐ)為4。

(2)機頭生產流延薄膜的機頭(tóu)為扁平機頭,模(mó)口形狀為狹縫式。這種機頭(tóu)設計的關鍵(jiàn)是要使物料在整個機(jī)頭寬度上的流(liú)速相等,這樣才能獲得厚度均勻、表麵平整的薄膜。這種機頭對於(yú)擠出薄膜或片材同樣適用(yòng)。

(3)流延生(shēng)產線中(zhōng)的冷卻裝置主要由(yóu)冷卻輥、剝離輥(gǔn)、製冷係(xì)統及氣刀、輔助裝(zhuāng)置組成。

①冷卻輥冷卻輥(gǔn)是流延薄膜中的關鍵部件,其直徑約(yuē)400~500mm,長度約(yuē)比口模寬度稍大。冷卻輥表麵應鍍(dù)硬鉻,拋光(guāng)至鏡麵光潔度。

②氣刀氣刀是吹壓縮空氣的窄縫噴(pēn)嘴,是配(pèi)合冷(lěng)卻輥來對薄膜進行冷卻定型的裝置,其寬度(dù)與冷卻(què)輥的長度相同。刀唇表麵(miàn)光潔,製造精度(dù)高(gāo)。

③測厚裝置在高速連續生產過程中,薄膜測(cè)厚必須實現非接觸式跟蹤自動(dòng)檢測。

④張力的測控與振動在(zài)流延薄膜(mó)生(shēng)產過程中,由於傳送和卷取,傳動係統應能提(tí)供恒定的扭矩,使用可控矽整(zhěng)流直流電機可以實現這(zhè)一要求。

⑤縱(zòng)切裝置擠出薄膜由(yóu)於(yú)產生“瘦(shòu)頸”(薄膜寬度小於機(jī)頭寬度)現象(xiàng),會(huì)使薄膜(mó)邊部偏厚,故需切除薄膜邊部,才能保(bǎo)證膜卷端部整齊、表麵平整。

⑥電暈處理裝置薄(báo)膜經過電暈處理,可以(yǐ)提高薄膜表麵張力,改善薄(báo)膜的印刷性及與其他材料的黏合力,從而增加薄膜的印刷牢度和複(fù)合材料的剝離強度(dù)。處理後的薄膜的表麵(miàn)張力要求達到32~58mN/m ,通常在38~44mN/m之間。

⑦卷取裝(zhuāng)置 薄膜采用主動收卷(有軸中心卷取)形式(shì),為了適應(yīng)流延薄膜寬度大和(hé)生產(chǎn)線速度(dù)高的特點,收卷裝置一般都為自動或(huò)半自動切割、換(huàn)卷(juàn)。以雙工位自動換卷應用較多。

⑧其他輔助裝置 流延成型(xíng)設備(bèi),除去前麵所述的裝置以(yǐ)外(wài),還有展平輥、導輥、壓輥等裝置 。

3.2 流延TPU薄(báo)膜的加(jiā)工工藝參數

3.2.1 選定(dìng)樹脂,以進口(kǒu)的路(lù)博潤的58219為例。

3.2.2 溫度(dù)機頭寬1.8m用Φ120mm的單螺杆(gǎn)擠出機組成的生產線(xiàn)中,擠(jǐ)出溫度,見表1 。

第1、2段屬於加料段,樹脂在此階段隻發生攪拌、破碎和軟化,並不發生物態的轉變,溫(wēn)度不能太高。該階段(duàn)產生的推動力是否連續、均勻、穩定,剪切應變率的高低,破碎與攪(jiǎo)拌是否均勻都影響著擠出的質量和(hé)產(chǎn)量。

第3、4、5段屬於壓縮段,也叫熔融段,在(zài)此階段,初步攪拌、破碎和軟(ruǎn)化樹脂,受螺杆的推擠作用、較高溫度的熱作用、與機筒和螺杆的摩擦作(zuò)用(yòng)、由於螺槽體積變小造成的壓(yā)力作用,使樹脂熱交換作用加大,表裏達到(dào)熱平衡,逐漸由固態(tài)轉變為黏流態(可塑態)。此時樹脂的分子(zǐ)結構發生了根本(běn)改變,分子間張力極度鬆(sōng)弛,除組成中特高分子量外,主體完成(chéng)了(le)塑化—即初步塑化,並且在壓力作用(yòng)下,排除了固態物料中所含氣(qì)體,實現初(chū)步壓實。

第6、7段屬於均化段(duàn),也叫計量(liàng)段,該段螺紋深度最淺、螺槽容積最小,螺杆與機筒間產生的壓力最大,同時物料受到過濾網板的反(fǎn)作用(yòng)力,在徑向壓力和軸向壓(yā)力的高壓作用下,使膠層壓實、致密,該段的溫度也最高,使經過熔融段未能塑(sù)化的高分子在此(cǐ)段完成塑(sù)化,從而消除“顆粒”,使塑(sù)化充分均(jun1)勻,所以該段稱為“均勻段”。因擠出量的(de)大小由該段的容積決定,所以又(yòu)叫“計量段”。

熔體經螺杆熔融、均化,此時熔體充分塑化,在高溫、高壓狀態下,進入機頭。為了使產(chǎn)品的厚度均勻、穩定,減小熔體的(de)流動性,需要降低熔體的溫(wēn)度,使熔體均勻的從模頭流出,產品的橫(héng)向厚(hòu)度均(jun1)勻。

冷卻輥表麵溫(wēn)度(dù)的高低直接影響鑄片結晶度的大小。溫度(dù)較低時結晶度小,薄膜透明度好,拉伸強度高;但溫度太低會增(zēng)加製冷費用(yòng),此溫度一般控製在18—20℃。

3.2.3 速度 螺杆轉速為60r/min,牽引速(sù)度可達80—90m/min。

3.2.4 氣刀控製氣刀與冷(lěng)卻輥之間的距離應(yīng)盡量小,整個機頭寬度內,氣刀(dāo)與冷卻輥之間的距離應相同,氣刀風壓均勻。

3.2.5 收卷(juàn)張力收卷張力一般為100N。

3.2.6 電暈處理經過電(diàn)暈(yūn)處理(lǐ)的TPU薄膜,其表麵張力(lì)可達40—120mN/m。

4、結論

由於TPU獨特(tè)的性能,具有(yǒu)其獨特的加工特性(xìng),不需要(yào)硫化這道工序。而(ér)硫(liú)化對橡膠來說,是非常重要的一環,決定著橡膠的使用性能;TPU屬於(yú)熱塑(sù)性彈性(xìng)體,對溫度非常敏感,溫度低或高,都會影響產品性能。傳統高(gāo)分子材料,如:PE、PP等,加工溫度相對寬一些;TPU的範圍60A~80D,決定了加工溫度170℃~250℃。而(ér)傳統(tǒng)高分子材料加(jiā)工溫度沒有這麽(me)大的跨度。所以TPU流延成(chéng)型技術有其獨特的一麵。

南京91视频网站精工機械有限公司有專業的片(piàn)材生(shēng)產線,公司主(zhǔ)營的(de)片材(cái)機製造生產線有:PET/PRET片材生產線,PP片材生產線,PP真空型材擠出生(shēng)產線,PP/PC真空板材生產(chǎn)線,PC/PP瓦楞板(bǎn)生產線,PVDF光伏背板生產線,PMMA亞克力片(piàn)材生產線,PE防水卷材生產線,高性能阻隔類片(piàn)材生產線,光學麵板生產線,多層共擠片材生產線等。

公司地址:江蘇省南京市(shì)江寧(níng)區東善橋開(kāi)拓(tuò)路11號

聯係方式:025 5183 9686/133 9078 0291

地址:南京(jīng)市江寧區秣陵街道開拓路11號南京91视频网站精(jīng)工機械(xiè)有限公司

網址:www.shzlyh.com www.njsumino.com

聯係人:李生13476699931