| 新聞資訊 | 發布日期(qī):2020-8-14 發布者:91视频网站精工 |

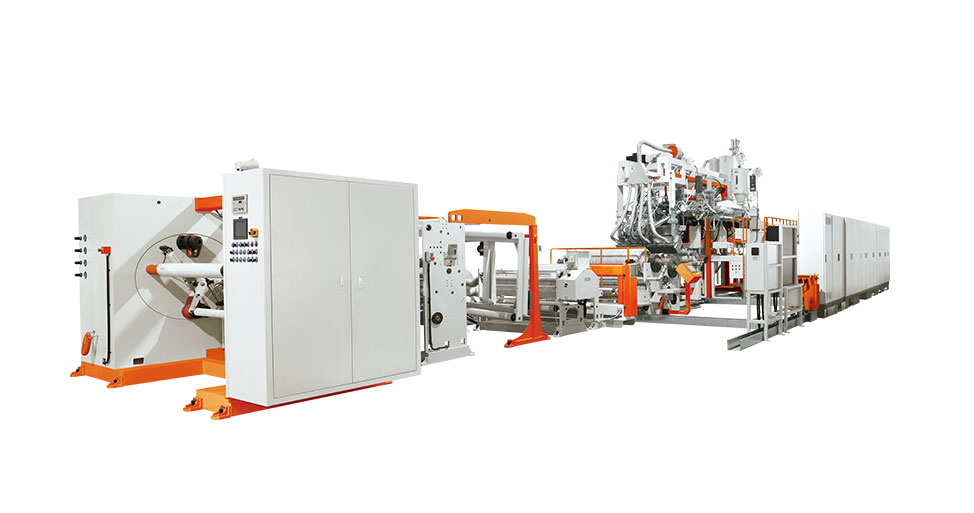

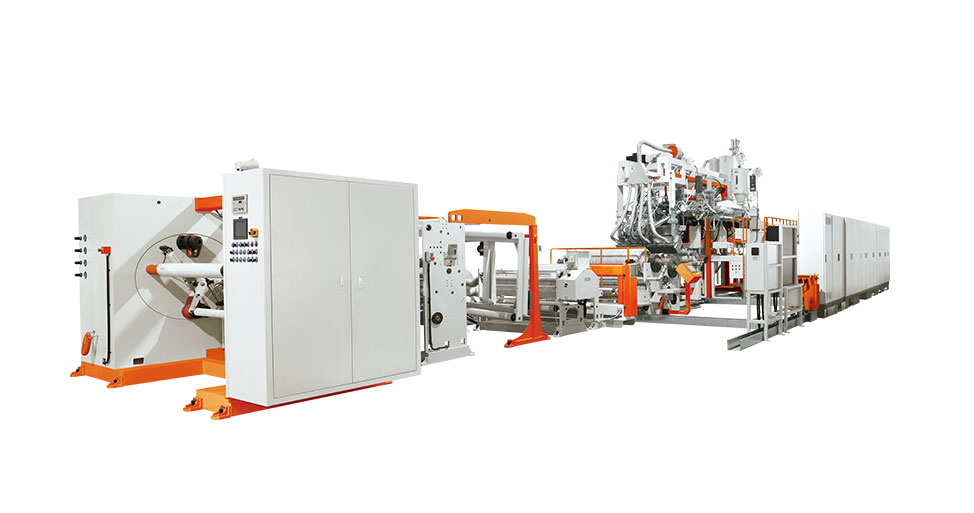

流延膜生產線(xiàn)常見問題分析解決--南京(jīng)住(zhù)野精工(gōng)

晶(jīng)點

①溶體壓力小(xiǎo),剪切力小,塑化不良。可適當增加(jiā)過濾(lǜ)網層數和目數。

②停機(jī)後再開機,易產生晶(jīng)點,生產不(bú)同品(pǐn)種流延(yán)膜轉換時生產。如CPP與CPE生產相互轉化時(shí)。對此,螺(luó)杆、模頭必須徹底清洗幹淨。

③樹脂有異物混入,水含(hán)量高等。必須清潔生產,保存好原料。

④樹脂本身質量差,調換。

析出(chū)物斑(bān)點(diǎn)

①原材料。原料選用要適當,添(tiān)加劑太多時,添加劑耐溫低時(shí),易(yì)產生(shēng)白斑。如添加劑太少,爽滑性、開(kāi)口性太差。

②擠出溫度高,添加劑易於析出,擠塑溫度一般低於250℃。

③清潔輥壓力太大,易把其(qí)紋路壓上薄膜;如壓力太小,析出(chū)的添加劑不能被慢(màn)慢(màn)均勻地帶(dài)走,積在冷(lěng)卻輥(gǔn)上被(bèi)帶上薄(báo)膜。

④真(zhēn)空箱抽取煙霧(wù)能力差,易出現白斑。

⑤在使用相同原料時,薄膜越厚,添加劑(jì)析出量越多。生產厚膜時應改變原料或減(jiǎn)少添加劑加入量。

爽滑性差

①擠(jǐ)出溫度過(guò)高,添加劑分解。

②原材料本身結晶度低(dī),如一些共聚物

③冷卻輥溫度太(tài)高

④氣隙偏大。

表麵粗糙、光澤不良

①擠出機溫度太低,塑化不良(liáng)。

②模頭間隙太小,溶體破裂。

③冷卻輥溫度太低

擠出(chū)機混煉不足,要降低牽引速度(dù),增加擠壓溫度和(hé)螺杆轉速。

橫向厚度(dù)不均勻

①模唇間隙調(diào)整不(bú)當,需重新調(diào)整。

②模頭橫向溫度分布不均勻,檢查加熱器。

③模腔中有雜物,從(cóng)而引起物流紊亂,出料不均。

④氣刀氣流不均勻。檢查氣刀氣流(liú)是否穩定,氣流是否平衡。

⑤回收料加入過多或加入不均勻。一般加入量為15%-20%,並要均勻加(jiā)入。

透明度差

①擠出溫度低,塑化、混煉差。

②冷卻(què)輥溫度太高,薄膜結晶度太大。

③縮短氣隙,加快冷卻(què)。

④冷(lěng)卻輥表麵不清潔,應加以清洗。

膜(mó)有(yǒu)條紋

如果是人字形紋,原因有:

①氣刀壓力太高。

②急冷輥冷卻不均勻,需清除內部水垢。

如果是(shì)直條紋(wén),原(yuán)因有:

①模唇(chún)有損傷(shāng),需修補。

②模口有雜物,需用銅刀清除。

③輥麵有傷痕。

擦傷

①穩定板,導輥不轉動(dòng)。

②輥上有傷痕,注意檢查修理。

③薄膜與電極,與測厚頭相碰

①溶體壓力小(xiǎo),剪切力小,塑化不良。可適當增加(jiā)過濾(lǜ)網層數和目數。

②停機(jī)後再開機,易產生晶(jīng)點,生產不(bú)同品(pǐn)種流延(yán)膜轉換時生產。如CPP與CPE生產相互轉化時(shí)。對此,螺(luó)杆、模頭必須徹底清洗幹淨。

③樹脂有異物混入,水含(hán)量高等。必須清潔生產,保存好原料。

④樹脂本身質量差,調換。

析出(chū)物斑(bān)點(diǎn)

①原材料。原料選用要適當,添(tiān)加劑太多時,添加劑耐溫低時(shí),易(yì)產生(shēng)白斑。如添加劑太少,爽滑性、開(kāi)口性太差。

②擠出溫度高,添加劑易於析出,擠塑溫度一般低於250℃。

③清潔輥壓力太大,易把其(qí)紋路壓上薄膜;如壓力太小,析出(chū)的添加劑不能被慢(màn)慢(màn)均勻地帶(dài)走,積在冷(lěng)卻輥(gǔn)上被(bèi)帶上薄(báo)膜。

④真(zhēn)空箱抽取煙霧(wù)能力差,易出現白斑。

⑤在使用相同原料時,薄膜越厚,添加劑(jì)析出量越多。生產厚膜時應改變原料或減(jiǎn)少添加劑加入量。

爽滑性差

①擠(jǐ)出溫度過(guò)高,添加劑分解。

②原材料本身結晶度低(dī),如一些共聚物

③冷卻輥溫度太(tài)高

④氣隙偏大。

表麵粗糙、光澤不良

①擠出機溫度太低,塑化不良(liáng)。

②模頭間隙太小,溶體破裂。

③冷卻輥溫度太低

擠出(chū)機混煉不足,要降低牽引速度(dù),增加擠壓溫度和(hé)螺杆轉速。

橫向厚度(dù)不均勻

①模唇間隙調(diào)整不(bú)當,需重新調(diào)整。

②模頭橫向溫度分布不均勻,檢查加熱器。

③模腔中有雜物,從(cóng)而引起物流紊亂,出料不均。

④氣刀氣流不均勻。檢查氣刀氣流(liú)是否穩定,氣流是否平衡。

⑤回收料加入過多或加入不均勻。一般加入量為15%-20%,並要均勻加(jiā)入。

透明度差

①擠出溫度低,塑化、混煉差。

②冷卻(què)輥溫度太高,薄膜結晶度太大。

③縮短氣隙,加快冷卻(què)。

④冷(lěng)卻輥表麵不清潔,應加以清洗。

膜(mó)有(yǒu)條紋

如果是人字形紋,原因有:

①氣刀壓力太高。

②急冷輥冷卻不均勻,需清除內部水垢。

如果是(shì)直條紋(wén),原(yuán)因有:

①模唇(chún)有損傷(shāng),需修補。

②模口有雜物,需用銅刀清除。

③輥麵有傷痕。

擦傷

①穩定板,導輥不轉動(dòng)。

②輥上有傷痕,注意檢查修理。

③薄膜與電極,與測厚頭相碰